–Ы–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ —А–µ–∞–Ї—В–Њ—А–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є

–Ы–∞–±–Њ—А–∞—В–Њ—А–љ–∞—П —А–µ–∞–Ї—В–Њ—А–љ–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –і–ї—П –њ—А–Њ–≤–µ—А–Ї–Є –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–Њ–≤ –£–Ш–Ъ-1

–Я—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ–∞—П –њ—А–Њ–≤–µ—А–Ї–∞ –Є –Њ—Ж–µ–љ–Ї–∞ –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Є–Љ–µ–љ—П–µ–Љ–Њ–≥–Њ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞ —В—А–µ–±—Г–µ—В—Б—П –і–ї—П –≤–Њ—Б–њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–Є—П –љ–µ–њ—А–µ—А—Л–≤–љ—Л—Е –Ї–∞—В–∞–ї–Є—В–Є—З–µ—Б–Ї–Є—Е —А–µ–∞–Ї—Ж–Є–є –≤ –Њ–±–ї–∞—Б—В–Є –љ–µ—Д—В–µ–њ–µ—А–µ—А–∞–±–Њ—В–Ї–Є –Є –љ–µ—Д—В–µ—Е–Є–Љ–Є–Є, —В–∞–Ї–Є—Е –Ї–∞–Ї –Ї–∞—В–∞–ї–Є—В–Є—З–µ—Б–Ї–Є–є –Ї—А–µ–Ї–Є–љ–≥, –∞–ї–Ї–Є–ї–Є—А–Њ–≤–∞–љ–Є–µ –±–µ–љ–Ј–Њ–ї–∞ —Н—В–Є–ї–µ–љ–Њ–Љ, –Ї–∞—В–∞–ї–Є—В–Є—З–µ—Б–Ї–Є–є —А–Є—Д–Њ—А–Љ–Є–љ–≥, –≥–Є–і—А–Њ–Њ—З–Є—Б—В–Ї–∞, –≥–Є–і—А–Њ–Ї—А–µ–Ї–Є–љ–≥ –Є –і—А. –Ф–ї—П —Н—В–Њ–є –њ—А–Њ—Ж–µ–і—Г—А—Л –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ —А–µ–∞–Ї—В–Њ—А–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ —П–≤–ї—П—О—В—Б—П –љ–µ —В–Њ–ї—М–Ї–Њ –њ—А–µ–≤–Њ—Б—Е–Њ–і–љ—Л–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ –і–ї—П –њ—А–Њ–≤–µ—А–Ї–Є –Ї–∞—З–µ—Б—В–≤–∞ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞, –љ–Њ –Є –і–ї—П –Њ–±—Г—З–µ–љ–Є—П —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–Њ–≤ –Є –Є—Б—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М—Б–Ї–Є—Е —А–∞–±–Њ—В.

–Т –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –Њ–њ—А–µ–і–µ–ї–µ–љ–Є–µ –Ї–∞—З–µ—Б—В–≤–∞ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤ —И–Є—А–Њ–Ї–Њ–Љ —Б–њ–µ–Ї—В—А–µ —А–µ–∞–Ї—Ж–Є–є –њ—А–Є –і–∞–≤–ї–µ–љ–Є–Є –і–Њ 10 –Ь–Я–∞ –Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –і–Њ 600 °–°.

–Я—А–µ–і—Б—В–∞–≤–ї—П–µ–Љ–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–∞ –≤—Л–≥–Њ–і–љ–Њ –Њ—В–ї–Є—З–∞–µ—В—Б—П –Њ—В –∞–љ–∞–ї–Њ–≥–Њ–≤ –љ–Є–Ј–Ї–Њ–є —Ж–µ–љ–Њ–є —Ж–µ–љ–Њ–є –Є, –љ–µ—Б–Њ–Љ–љ–µ–љ–љ–Њ, –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М—О –њ—А–Њ–≤–µ–і–µ–љ–Є—П –±—Л—Б—В—А–Њ–≥–Њ –Є –Љ–µ–љ–µ–µ –і–Њ—А–Њ–≥–Њ–≥–Њ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П, –Љ–Њ–і–µ—А–љ–Є–Ј–∞—Ж–Є–Є –њ–Њ–і –љ–Њ–≤—Л–µ –Ј–∞–і–∞—З–Є –Є —А–µ–Љ–Њ–љ—В–∞.

–°–Њ–Њ–±—Й–Є—В–µ –љ–∞–Љ –±–Њ–ї—М—И–µ –Є–љ—Д–Њ—А–Љ–∞—Ж–Є–Є –Њ —В–Њ–Љ, –Ї–∞–Ї–Є–µ –Є–Љ–µ–љ–љ–Њ –Ј–∞–і–∞—З–Є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —А–∞–±–Њ—В –±—Г–і—Г—В —А–µ—И–∞—В—М—Б—П, –Є —В–Њ–≥–і–∞ –Љ—Л –њ–Њ–і–±–µ—А–µ–Љ –і–ї—П –Т–∞—Б –љ–∞–Є–±–Њ–ї–µ–µ –≤—Л–≥–Њ–і–љ–Њ–µ –Є –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ —А–µ—И–µ–љ–Є–µ.

–§–ї–Њ—А–∞ –Ј–∞–њ–Њ–≤–µ–і–љ–Є–Ї–∞

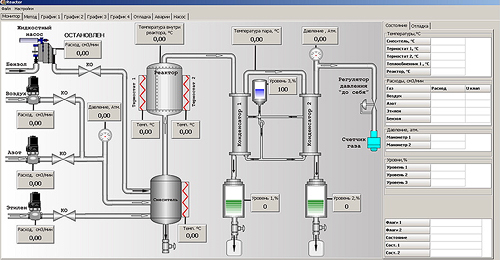

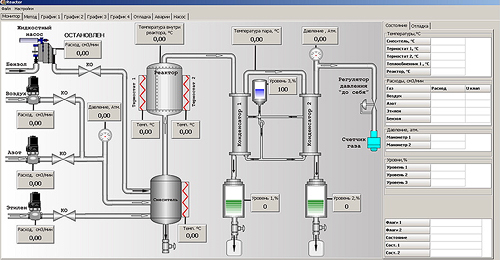

–Т–љ–µ—И–љ–Є–є –≤–Є–і –њ—А–Њ–≥—А–∞–Љ–Љ—Л —Г–њ—А–∞–≤–ї–µ–љ–Є—П

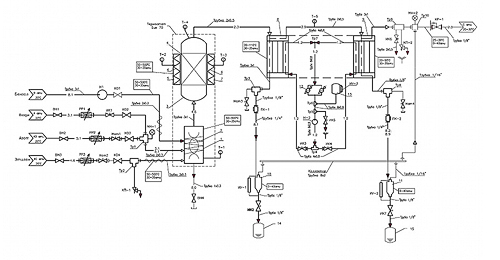

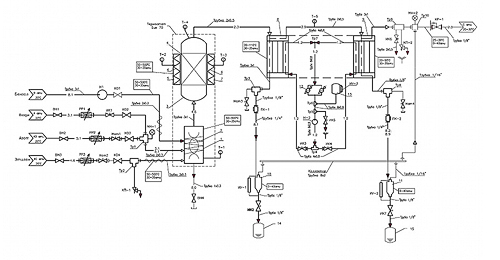

–°—Е–µ–Љ–∞ –њ–љ–µ–≤–Љ–∞—В–Є—З–µ—Б–Ї–∞—П —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П –∞–ї–Ї–Є–ї–Є—А–Њ–≤–∞–љ–Є—П –±–µ–љ–Ј–Њ–ї–∞ —Н—В–Є–ї–µ–љ–Њ–Љ

–Т —Б–Њ—Б—В–∞–≤ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤—Е–Њ–і—П—В:

8 (800) 555-21-74

8 (800) 555-21-74